Cimento Portland

Posso utilizar cimento quente na obra?

A fabricação de cimento processa-se rapidamente. O clínquer de cimento Portland sai do forno a cerca de 80 graus Celsius, indo diretamente à moagem, ao ensacamento e à expedição, podendo, portanto, chegar à obra ou depósito ainda quente.

Não é recomendável usar o cimento quente, pois isso poderá afetar a trabalhabilidade da argamassa ou do concreto com ele confeccionados. Deve-se deixá-lo descansar até atingir temperaturas menores e, para isso, recomenda-se estocá-lo em pilhas menores, de 5 sacos, deixando um espaço entre elas para favorecer a circulação de ar, o que fará com que eles se resfriem mais rapidamente.

Apenas como referência de controle, a temperatura do cimento pode ser estabelecida em até 70 graus Celsius para o recebimento na obra. Entretanto, deve-se dar maior importância à temperatura dos agregados e da água de amassamento, caso o objetivo seja diminuir a temperatura inicial do concreto fresco, sendo recomendável que esta não ultrapasse 30 graus Celsius.

De fato, a influência da temperatura do cimento no aumento da temperatura do concreto é muito pequena, sendo isto comprovado por estudos experimentais que indicam que é necessário um aumento de cerca de 10 graus Celsius na temperatura do cimento para resultar num aumento de 1 grau Celsius na temperatura da maioria dos concretos.

Quais são os tipos básicos de Cimento Portland?

Os tipos básicos normalizados são os constantes abaixo para as classes 25, 32 e 40, mas é necessário esclarecer que a classe 25 não é mais produzida desde a década de 90, assim como o tipo CP I, só disponível, geralmente, por encomenda.

| Tipo de Cimento | Adições | Sigla |

| Cimento Portland Comum | Escória, pozolana (até 5%)

ou Fíler calcário (6-10%) |

CP I

CP I-S |

| Cimento Portland Composto | Escória (6-34%) | CP II-E |

| Pozolana (6-14%) | CP II-Z | |

| Fíler (11-25%) | CP II-F | |

| Cimento Portland de Alto-Forno | Escória (35-75%) | CP III |

| Cimento Portland Pozolânico | Pozolana (15-50%) | CP IV |

| Cimento Portland de Alta Resistência Inicial | Fíler (até 10%) | CP V-ARI |

Como é feito o Cimento Portland?

Para se obter o cimento é preciso primeiramente fabricar o clínquer, que é um produto granulado, obtido por tratamento térmico de uma mistura adequada de calcário e argila. A rocha calcária é primeiramente britada, depois moída e em seguida misturada, em proporções adequadas, com argila moída. A mistura formada atravessa então um forno rotativo de grande diâmetro e comprimento, cuja temperatura interna chega a alcançar 1.450 graus Celsius.

O intenso calor transforma a mistura em um novo material, denominado clínquer, que se apresenta sob a forma de pelotas. Na saída do forno, o clínquer, ainda incandescente, é bruscamente resfriado. Na sequência, em moinhos industriais, o clínquer é finamente pulverizado, com pequena porção de gesso e com eventuais adições de escórias, pozolanas e fíler (conforme o tipo de cimento desejado), e transforma-se no pó cinzento que todos conhecemos.

Do que é feito o Cimento Portland?

Na formação do cimento usam-se como matérias-primas básicas o calcário e a argila para gerar o clínquer, que é o produto intermediário da fabricação do cimento, que juntamente com a gipsita, utilizada como retardador da pega, está presente em todos os cimentos.

Dependendo do tipo de cimento, outros materiais podem ser adicionados: escória granulada de alto-forno (subproduto da fabricação do gusa nos altos fornos), materiais pozolânicos (naturais ou artificiais) e materiais carbonáticos (rocha calcária moída). Esses materiais são conhecidos como adições e conferem características complementares aos cimentos.

Qual é a composição química do Cimento Portland?

Da mesma forma que um medicamento é composto de substância conforme diz a bula, o cimento também tem a sua composição, que pode ser obtida pela análise química em laboratório. Sua composição química é decorrente da combinação das matérias-primas (calcário e argila) que são calcinadas dentro dos fornos e geram principalmente silicatos, aluminatos e ferro aluminatos cálcicos, responsáveis pelo desenvolvimento da resistência dos cimentos.

O que acontece quando se coloca água no cimento?

É muito importante salientar que a finalidade de se adicionar água ao cimento, sozinho ou com outros materiais, não é apenas para facilitar a preparação da mistura (concreto, argamassa, pasta etc.). Sem a presença da água, nada acontece quando se misturam os materiais. Porém, quando a água é adicionada, ela reage com o cimento, gerando dessa reação produtos hidratados que endurecem e conferem resistência. Em poucos dias fica tão duro quanto uma rocha, com as vantagens de ter a forma que se deseja e de conservar sua característica mesmo quando submerso.

O cimento pode causar algum mal à saúde?

As pessoas que trabalham com materiais de construção, de modo geral, devem estar esclarecidas a respeito da natureza de cada um deles e os possíveis riscos que possam oferecer. Cada produto empregado na construção tem comportamento próprio, que deve ser conhecido para que se evite o seu mau uso ou manuseio incorreto, o que poderá resultar em dano à saúde.

O cimento, por exemplo, quando reage com a água, libera o hidróxido de cálcio, que confere à mistura alcalinidade elevada. A alcalinidade é a propriedade das substâncias misturadas com água apresentarem solução com pH superior a 7. Em virtude deste comportamento alcalino do cimento, quando misturado com água, é necessário tomar precauções em seu manuseio. Se a pele for exposta a esta forte alcalinidade, associado à abrasividade dos outros materiais de construção, poderão ocorrerão lesões que no caso do cimento são chamadas de “queimaduras do cimento”. A alcalinidade retira a camada de gordura protetora da pele, expondo-a a outros tipos de infecções.

Quais os cuidados a serem tomados quando se trabalha com o cimento?

Os principais cuidados abrangem especialmente a higiene e a proteção da pele, para que esta não entre em contato com o cimento, quando em mistura com a água, ou em pó. Desta forma, há que se proteger as mãos, braços, pés e toda parte que possa entrar em contato com a alcalinidade. Deve ser evitada a formação de poeira com o pó de cimento no local de trabalho. Durante o trabalho com o cimento recomenda-se o uso de equipamento de proteção individual, destacando-se:

- Luvas de PVC e botas de borracha para serviços de concretagem;

- Luvas de lona com ou sem raspa para a desforma e manuseio dos materiais diversos (tijolos, telhas etc.);

- Capacetes de segurança para uso constante na obra;

- Óculos de segurança e máscaras se for inevitável a poeira excessiva do cimento;

- Creme protetor contra dermatoses: usar somente sob orientação médica.

Em caso de acidente, devem ser tomadas as seguintes precauções:

- Olhos – Em caso de contato com os olhos, lavar as áreas afetadas com água em abundância;

- Pele – Em caso de contato com a pele, lavar as áreas afetadas com água em abundância e remover as roupas contaminadas;

- Inalação – O nariz e a garganta devem ser lavados com água por pelo menos 20 minutos. Remover o paciente da exposição;

- Ingestão – Não induzir vômito. Lavar a boca e beber bastante água.

- Buscar atendimento médico em todos os casos.

O que são CP I e CPII?

O primeiro cimento Portland lançado no mercado brasileiro foi o cimento comum, o antigo cimento com sigla CP, que corresponde atualmente ao CP I – CIMENTO PORTLAND COMUM. Ele acabou sendo considerado, na maioria das aplicações usuais, como termo de referência para comparação com as características e propriedades dos tipos de cimento que surgiram posteriormente.

Foi a partir do amplo domínio científico e tecnológico sobre o cimento Portland comum que se pôde desenvolver outros tipos de cimento contendo adições, com o objetivo inicial de atender a aplicações especiais, como o CP III, nos anos 50, e o CP IV, na década de 60, do século passado.

Com o tempo verificou-se que esses cimentos, inicialmente tidos como especiais, atendiam plenamente às necessidades da maioria das aplicações usuais e apresentavam, em muitos casos, certas vantagens adicionais. A partir dos resultados dessas conquistas e a exemplo de países tecnologicamente mais avançados, como os da União Europeia, surgiu no mercado brasileiro em 1991 um novo tipo de cimento, o cimento Portland composto, cuja composição é intermediária entre os cimentos Portland comuns e os cimentos Portland com adições (alto-forno e pozolânico).

O que são CP III e CP IV?

O CP III – CIMENTO PORTLAND DE ALTO-FORNO e o CP IV – CIMENTO PORTLAND POZOLÂNICO são cimentos que possuem em sua composição, além do clínquer e do sulfato de cálcio (gesso), escórias granuladas de alto-forno e materiais pozolânicos, respectivamente.

As principais vantagens dos cimentos Portland de alto-forno e pozolânicos estão ligadas a maior estabilidade, durabilidade e impermeabilidade, pois conferem ao concreto menor calor de hidratação, maior resistência ao ataque por sulfatos e cloretos, maior resistência à compressão em idades mais avançadas e maior resistência à tração e à flexão, em relação ao cimento sem adições, em igualdade de condições.

O que é CP V-ARI?

É o tipo de cimento que tem a peculiaridade de atingir altas resistências já nos primeiros dias da aplicação. O desenvolvimento da alta resistência inicial é conseguido pela condições especiais de fabricação e geralmente exibe resistência, aos 7 dias, da mesma magnitude que os demais tipos demoram 28 dias para atingir. É especialmente indicado na indústria de pré-moldados e, especialmente, na aplicação da protensão.

O que é CP-RS?

Os cimentos Portland resistentes aos sulfatos são aqueles – como o próprio nome diz – que têm a propriedade de oferecer resistência aos meios agressivos sulfatados, tais como os encontrados nas redes de esgotos de águas servidas ou industriais, na água do mar, efluentes em geral e em alguns tipos de solos. De acordo com a norma ABNT NBR 16697, qualquer um dos cinco tipos básicos (CP I, CP II, CP III, CP IV e CP V – ARI) pode ser considerado resistente aos sulfatos, desde que obedeça ao requisito de máxima expansão de 0,03% em ensaio realizado segundo a ABNT NBR 13583 e obedeça aos requisitos químicos, físicos e mecânicos dos tipos originais. São identificados pela sigla original acrescida do sufixo RS.

Se o cimento original for o Portland de alta resistência inicial, admite-se a adição de escória granulada de alto-forno ou materiais pozolânicos, assim como também não há limitação para os teores de RI e MgO.

O que é CP de baixo calor de hidratação?

O aumento da temperatura no interior de grandes massas de concreto devido ao calor desenvolvido durante a hidratação do cimento pode levar ao aparecimento de fissuras de origem térmica, que podem ser evitadas se forem usados cimentos com taxas lentas de evolução de calor, os chamados cimentos Portland de baixo calor de hidratação.

O cimento Portland de baixo calor de hidratação, de acordo com a ABNT NBR 16697, é aquele que desprende até 270 J/g nas primeiras 41 horas de hidratação e pode ser qualquer um dos tipos básicos – para tal, deve atender aos requisitos químicos, físicos e mecânicos dos tipos originais. São identificados pela sigla original acrescida do sufixo BC. O ensaio é executado de acordo com a norma NBR 12006 – Determinação do Calor de Hidratação pelo Método da Garrafa de Langavant.

O que é CPB?

O cimento Portland branco é um tipo de cimento que se diferencia dos demais pela coloração. A cor branca é conseguida a partir de matérias-primas com baixo teores de óxido de ferro e manganês e por condições especiais durante a fabricação, especialmente com relação ao resfriamento e à moagem do produto.

No Brasil, o cimento Portland branco é regulamentado pela Norma ABNT NBR 16697, sendo classificado em dois subtipos: cimento Portland branco estrutural e cimento Portland branco não estrutural.

O cimento Portland branco estrutural é aplicado em concretos brancos para fins arquitetônicos, possuindo as classes de resistência 25, 32 e 40, similares às dos demais tipos de cimento. Já o cimento Portland branco não estrutural não tem indicações de classe e é aplicado, por exemplo, no rejuntamento de azulejos e na fabricação de ladrilhos hidráulicos, isto é, em aplicações não estruturais, sendo esse aspecto ressaltado na sacaria para evitar uso indevido por parte do consumidor.

O que é CPP – Cimento para poços petrolíferos?

O CPP constitui um tipo de cimento Portland de aplicação bastante específica, qual seja a cimentação de poços petrolíferos. O consumo desse tipo de cimento é pouco expressivo quando comparado ao de outros tipos de cimentos normalizados no País.

O cimento para poços petrolíferos (CPP) é regulamentado pela NBR 9831 e na sua composição não se observam outros componentes além do clínquer e do gesso para retardar o tempo de pega. No processo de fabricação do cimento para poços petrolíferos são tomadas precauções para garantir que o produto conserve as propriedades reológicas (plasticidade) necessárias nas condições de pressão e temperatura elevadas presentes a grandes profundidades, durante a aplicação nos poços petrolíferos.

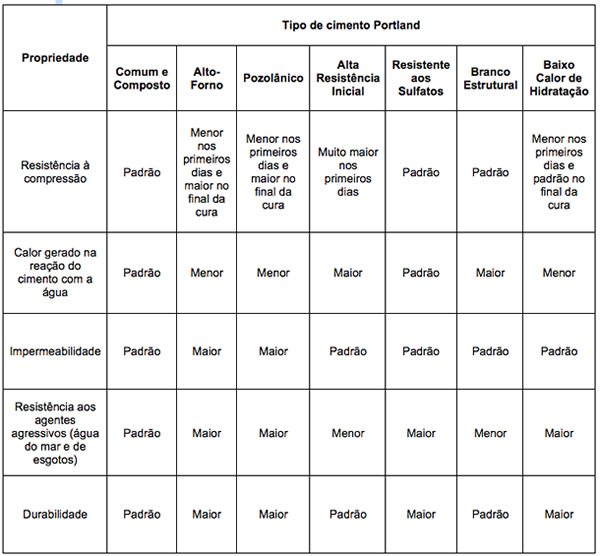

Qual é a influência dos tipos de cimento em argamassas e concretos?

As influências dos tipos de cimento nas argamassas e concretos são relativas, podendo ampliar ou reduzir seu efeito por meio do aumento ou diminuição da quantidade de seus componentes, sobretudo a água e o cimento. As características dos demais componentes, que são principalmente os agregados (areia, pedra britada, pó de pedra etc.), também poderão alterar o grau de influência, sobretudo se contiverem matérias orgânicas (folhas, raízes etc.), materiais pulverulentos, distribuição granulométrica inadequada etc. O uso de aditivos químicos para reduzir certas influências ou aumentar o efeito de outras, quando desejado ou necessário, constitui prática comumente aplicada.

Estudos de dosagem devem ser feitos em laboratório e devem obedecer a métodos racionais comprovados na prática e que respeitem as normas técnicas aplicáveis. O mesmo deve se dar com o uso dos aditivos, que deve ser regido pelas normas de especificações da ABNT, complementadas pelas instruções dos fabricantes.

Esses estudos permitem estabelecer uma composição que dê o melhor resultado em termos das premissas de projeto, ao menor custo.

O Quadro a seguir dá uma ideia da influência do cimento em certas propriedades dos concretos, quando consideramos como padrão de referência os cimentos COMUM E COMPOSTOS, usados nas aplicações gerais.

Como devo armazenar o cimento?

O cimento é um produto perecível, portanto é preciso atentar para os cuidados necessários à sua conservação, pelo maior tempo possível, no depósito ou no canteiro de obras.

O cimento é embalado em sacos de papel kraft de múltiplas folhas. Trata-se de uma embalagem usada no mundo inteiro, para proteger o cimento da umidade e do manuseio no transporte, ao menor preço para o consumidor. Além disso, o saco de papel é o único que permite o enchimento com material ainda bastante aquecido, por ensacadeiras automáticas imprescindíveis ao atendimento do fluxo de produção (ao contrário de outros tipos de embalagem já testados, como a de plástico). Mas o saco de papel protege pouco o cimento nele contido da ação direta da água, por não ser impermeável.

Se o cimento entrar em contato com a água na estocagem, ele vai empedrar ou endurecer antes do tempo, inviabilizando sua utilização na obra ou em unidades fabris que usam cimentos, como a indústria de pré-moldados e artefatos de cimento – blocos, postes, peças de pavimentação etc.

A água é o maior aliado do cimento na hora de confeccionar as argamassas e os concretos. Mas é o seu maior inimigo antes disso. Portanto, é preciso evitar a todo custo que o cimento estocado entre em contato com a água. A água não vem só da chuva, de uma torneira ou de um cano furado; também se encontra, sob forma de umidade, no ar, na terra, no chão e nas paredes.

Por isso, o cimento deve ser estocado em local seco, coberto e fechado, de modo a protegê-lo da chuva, bem como afastado do chão, do piso e das paredes externas ou úmidas, longe de tanques, torneiras e encanamentos, ou pelo menos separados deles.

A norma ABNT NBR 16697 não estabelece nenhum detalhe adicional para armazenamento do cimento, exceto que deve ficar em local seco e protegido das intempéries e afastado das paredes para facilidade de inspeção. Entretanto, numa obra ou instalação industrial, recomenda-se iniciar a pilha de cimento sobre um tablado de madeira, montado a pelo menos 30 cm do chão ou piso e não formar pilhas maiores do que 15 sacos. Quanto maior a pilha, maior o peso sobre os primeiros sacos da pilha. Isso faz com que seus grãos sejam de tal forma comprimidos que o cimento contido nesses sacos fique quase endurecido, sendo necessário afofá-lo de novo, antes do uso, o que pode acabar levando ao rompimento do saco e à perda de boa parte do material. A pilha recomendada de 15 sacos também facilita a contagem, na hora da entrega e no controle dos estoques. No caso de estocagem em pallets, as pilhas não devem ter altura maior que 24 sacos.

É recomendável utilizar primeiro o cimento estocado há mais tempo, deixando o que chegar por último para o fim, o que evita que um lote fique estocado por tempo excessivo, já que o cimento, bem estocado, é próprio para uso por três meses, no máximo, a partir da data de sua fabricação.

Normas técnicas

Há no Brasil um organismo que cuida da normalização de um modo geral?

Sim, a Associação Brasileira de Normas Técnicas (ABNT), fundada em 1940. É uma entidade privada, sem fins lucrativos, reconhecida pelo governo brasileiro como de utilidade pública em 1962. Trinta anos depois (1992), por Resolução do Conselho Nacional de Metrologia, Normalização e Qualidade Industrial (Conmetro), foi elevada à condição de Foro Nacional Único de Normalização.

Como a ABNT gerencia o processo de normalização?

A ABNT funciona de maneira descentralizada, possuindo 247 Comitês Técnicos e Comissões Especiais que geram conteúdo para um acervo de mais de oito mil Normas Técnicas. Esses comitês atuam nos temas de suas especialidades e, particularmente, o setor de cimento apoia as atividades do CB-18 (Comitê Brasileiro de Cimento, Concreto e Agregados).

A ABNT é responsável pela gestão do processo de elaboração das Normas Brasileiras (ABNT NBR), que são desenvolvidas e revisadas por Comissões de Estudo de cada Comitê, comissões essas compostas por todas as classes de representação da sociedade brasileira (produtores, consumidores, membros da academia, agentes do governo, laboratórios, organismos de certificação e outros).

A atuação da ABNT é apenas nacional?

A ABNT é um patrimônio nacional, por sua contribuição para o desenvolvimento tecnológico, proporcionando, de modo ambientalmente correto e amigável, qualidade e competitividade, enquanto promove a defesa do consumidor.

Possui também atuação internacional e representa o Brasil nos foros internacionais de normalização técnica. É membro fundador da ISO (International Organization for Standardization), da Copant (Comissão Panamericana de Normas Técnicas) e da AMN (Associação Mercosul de Normalização).

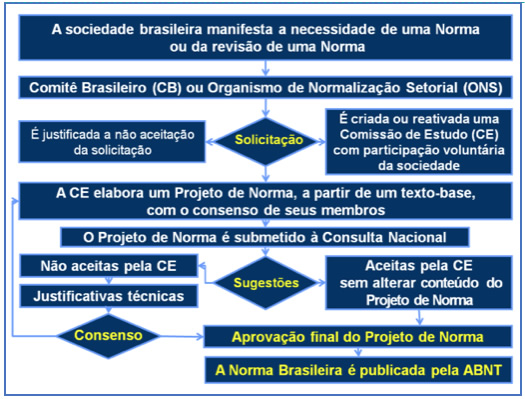

Como se dá a elaboração de uma norma?

O processo de elaboração de uma norma ABNT é iniciado a partir de uma demanda, que pode ser apresentada por qualquer pessoa, empresa, entidade ou organismo regulamentador que estejam envolvidos com o assunto a ser normalizado.

Sendo viável, o assunto é levado ao Comitê Técnico correspondente, que o insere em seu programa de trabalho, criando a Comissão de Estudo que discutirá amplamente o tema, com participação aberta a qualquer interessado, independentemente de ser ou não associado à ABNT, até atingir consenso, gerando então um Projeto de Norma.

Esse Projeto de Norma é submetido a Consulta Nacional, com ampla divulgação, dando oportunidade de que todas as partes interessadas possam examiná-lo e emitir suas considerações.

Após ser editorado e receber a sigla ABNT NBR, a norma é publicada. Uma norma em vigor é passível de revisão para contemplar avanços tecnológicos e atualização e experimenta o mesmo processo.

Como é feita a Consulta Nacional?

A Consulta Nacional é realizada pela internet, sendo que a relação dos Projetos em Consulta Nacional é publicada também no Diário Oficial da União.

Durante a Consulta Nacional, com duração de dois meses, qualquer pessoa ou entidade pode enviar comentários e sugestões, que serão analisados e discutidos pela Comissão de Estudo responsável a partir de uma reunião, para a qual todos que se manifestaram são convidados a participar para deliberação por consenso. Se assim ocorrer, o Projeto é aprovado e publicado pela ABNT como Norma Técnica.

O link http://www.abnt.org.br/normalizacao/elaboracao-e-participacao/como-se-elaboram traz detalhadamente toda a sequência de elaboração de uma norma e o fluxograma a seguir resume a sequência de atividades comentadas anteriormente.

Quando uma norma é publicada, há um prazo pré-estabelecido para ela entrar em vigor?

Não, a norma passa a vigorar imediatamente a partir do momento de sua publicação.

Tipos de cimento

Cimento Portland Comum CP I e CP I-S

Um tipo de Cimento Portland com até 5% de adições, além do gesso (utilizado como retardador da pega), é muito adequado para o uso em construções de concreto em geral quando não há exposição a sulfatos do solo ou de águas subterrâneas, e quando não há necessidade de desforma rápida ou baixo desprendimento de calor. Portanto, o Cimento Portland Comum é usado em serviços de construção em geral, quando não são exigidas propriedades especiais. Também é oferecido ao mercado o Cimento Portland Comum com Adições CP I-S, com até 10% de material carbonático em massa, recomendado para construções em geral, com as mesmas características.

Cimento Portland CP II

O Cimento Portland Composto é aquele que ao lado do Cimento Portland Comum se destina às aplicações gerais. Diferencia-se deste último por conter quantidade um pouco maior de adições de escórias granuladas de alto-forno, materiais pozolânicos e fíler calcário. Apresenta-se em três subtipos: Cimento Portland CP II-Z, Cimento Portland Composto CP II-E e Cimento Portland Composto CP II-F.

Com propriedades equivalentes, os 3 subtipos são recomendados para obras correntes de engenharia civil sob a forma de argamassa, concreto simples, concreto armado e concreto protendido, elementos pré-moldados e artefatos de cimento, pisos e pavimentos de concreto, solo-cimento, dentre outros.

Cimento Portland de Alto Forno CP III

Apresenta maior impermeabilidade e durabilidade, baixo calor de hidratação, assim como alta resistência à expansão devido à reação álcali-agregado, além de ser resistente a sulfatos. É um cimento que pode ter aplicação geral em concreto simples, armado, protendido, projetado, rolado, magro e outros. Mas é particularmente vantajoso em obras de concreto-massa, tais como barragens, peças de grandes dimensões, fundações de máquinas, pilares, obras em ambientes agressivos, tubos e canaletas para condução de líquidos agressivos, esgotos e efluentes industriais, concretos com agregados reativos, pilares de pontes ou obras submersas, pavimentação de estradas e pistas de aeroportos.

Por outro lado, a menor resistência inicial, quando comparado com os cimentos Portland comuns, pode ser incrementada pelo uso de aditivos aceleradores do endurecimento ou por compensações na dosagem do concreto.

O emprego do cimento CP III deve ser cauteloso em pré-moldados com cura normal, nos casos em que se exija desforma rápida, recomendando-se nesses casos a cura a vapor. Também devem ser evitadas as concretagens em ambientes muito secos ou em temperaturas baixas.

Como contém sulfetos provenientes da escória, o cimento Portland de Alto Forno não é recomendado em caldas de injeção para bainhas de protensão. No concreto protendido ou armado não há restrições de uso. Também deve ser evitado seu uso em argamassa de assentamento de pisos e azulejos, o que pode provocar manchas no revestimento.

Cimento Portland CP IV

Embora possa ser usado em obras correntes, é especialmente indicado em obras expostas à ação de água corrente e ambientes agressivos. O concreto feito com este produto, em igualdade de condições, se torna mais impermeável, mais durável, apresentando resistência mecânica à compressão superior à do concreto feito com Cimento Portland Comum, a idades avançadas. Apresenta características particulares que favorecem sua aplicação em casos de grande volume de concreto devido ao baixo calor de hidratação.

Assim como o CP III, apresenta vantagens quando aplicado em obras de concreto-massa, como barragens e peças de grandes dimensões, fundações de máquinas, pilares etc., tubos e canaletas para condução de efluentes industriais, concretos com agregados reativos, pilares de pontes ou obras submersas em contato com águas correntes puras etc.

Por outro lado, a menor resistência inicial, quando comparado com os cimentos Portland comuns, pode ser incrementada pelo uso de aditivos aceleradores do endurecimento ou por compensações na dosagem do concreto.

O emprego do cimento CP IV deve ser cauteloso em pré-moldados com cura normal, nos casos em que se exija desforma rápida, recomendando-se nesses casos a cura a vapor. Também devem ser evitadas as concretagens em ambientes muito secos ou em temperaturas baixas.

Cimento Portland CP V – ARI

O cimento CP V – ARI é o tipo mais adequado para aplicações onde o requisito de elevada resistência às primeiras idades é fundamental, como na indústria de pré-moldados e, especialmente, na aplicação da protensão. No entanto, apesar de garantir um crescimento acelerado de resistência já nos primeiros dias, há um decréscimo na velocidade desse crescimento, tendendo a valores finais assintóticos próximos aos obtidos para os demais tipos de cimento a idades mais avançadas.

Os concretos preparados com cimento de alta resistência inicial exigem mais água para a obtenção da mesma consistência obtida com outros tipos de cimento. Esse comportamento demanda cautela do ponto de vista de buscar indiscriminadamente resistências mais altas às primeiras idades, sem a prática da boa tecnologia, sob pena de surgirem manifestações patológicas, como, por exemplo, fissuras decorrentes da maior retração por secagem em determinadas condições ambientais, com ocorrência de ventos, insolação, temperaturas elevadas ou baixa umidade relativa do ar. Cura adequada e uso de aditivos plastificantes ou superplasticantes têm contribuído para evitar essas manifestações patológicas.

O desenvolvimento prematuro de resistência é conseguido graças à utilização de uma dosagem diferenciada de calcário e argila na produção do clínquer, e pela moagem mais fina do cimento. Assim, ao reagir com a água o CP V – ARI adquire elevadas resistências, com maior velocidade.

Cimento Portland CP RS (Resistente a sulfatos)

O CP RS oferece resistência aos meios agressivos sulfatados, como redes de esgotos de águas servidas ou industriais, água do mar e em alguns tipos de solos. Pode ser usado em concreto dosado em central, concreto de alto desempenho, obras de recuperação estrutural e industriais, concretos projetado, armado e protendido, elementos pré-moldados de concreto, pisos industriais, pavimentos, argamassa armada, argamassas e concretos submetidos ao ataque de meios agressivos, como estações de tratamento de água e esgotos, obras em regiões litorâneas, subterrâneas e marítimas.

De acordo com a norma ABNT NBR 16697, cinco tipos básicos de cimento – CP I, CP II, CP III, CP IV e CP V – ARI – podem ser resistentes aos sulfatos, desde que se obedeçam a requisitos estabelecidos no ensaio específico de comprovação de resistência a sulfatos, previsto pela norma ABNT NBR 13583.

Cimento Portland de Baixo Calor de Hidratação (BC)

O Cimento Portland de Baixo Calor de Hidratação (BC) é designado por siglas e classes de seu tipo, acrescidas de BC. Por exemplo: CP III-32 (BC) é o Cimento Portland de Alto-Forno com baixo calor de hidratação, determinado pela sua composição. Este tipo de cimento tem a propriedade de retardar o desprendimento de calor em peças de grande massa de concreto, evitando o aparecimento de fissuras de origem térmica, devido ao calor desenvolvido durante a hidratação do cimento. De acordo com a norma ABNT NBR 16697, cinco tipos básicos de cimento – CP I, CP II, CP III, CP IV e CP V – ARI – podem ser de baixo calor de hidratação, desde que se obedeçam a requisitos estabelecidos no ensaio especifico de determinação do calor de hidratação previsto pela norma ABNT NBR 12006.

Cimento Portland Branco (CPB)

O Cimento Portland Branco se diferencia por sua coloração e está classificado em dois subtipos: estrutural e não estrutural. O estrutural é aplicado em concretos brancos para fins arquitetônicos, com classes de resistência 25, 32 e 40, similares às dos demais tipos de cimento e pode, portanto, ser utilizado nas mesmas aplicações do cimento cinza. Já o não estrutural não tem indicações de classe e é aplicado, por exemplo, em rejuntamento de azulejos e em aplicações não estruturais.

A cor branca é obtida a partir de matérias-primas com baixos teores de óxido de ferro e manganês, em condições especiais durante a fabricação, tais como resfriamento e moagem do produto e, principalmente, utilizando o caulim no lugar da argila. O índice de brancura deve ser maior que 78%.

Atualmente, a execução de concretos aparentes brancos surge como uma proposta atraente e moderna, que oferece novas possibilidades arquitetônicas, ampliando a aceitação do concreto como elemento de composição estética, mas sua utilização já remonta há décadas.

As possibilidades se ampliam quando se usam pigmentos, pois estes respondem melhor quando do uso de cimento branco. Assim são usados como concreto estrutural em projetos emblemáticos, pontes, viadutos, igrejas ou em tampos de cozinhas e banheiros, pisos etc. Peças pré-fabricadas de pavimento, os chamados pavers, são comuns em muitas cidades brasileiras, realçando a beleza de praças, parques e calçadas.